大型半自磨机因选配钢球直径大、线速度高而受到大冲击载荷,导致半自磨机衬板开裂概率增加,有效使用寿命降低。以某铜矿 φ11 m 半自磨机衬板结构的演化和使用情况为研究对象,对比研究了筒体衬板结构对衬板使用情况的影响。研究结果表明,衬板材质和工艺参数基本稳定时,衬板寿命的提升主要依赖于衬板结构和金属量的增加;对提升面角进行合理优化,可以提高金属利用率,降低衬板断裂概率,在运行初期快速提升磨机台效。

大型半自磨机是选矿厂的核心装备之一,可以大幅提高矿石的处理效率,降低吨矿处理成本。衬板是半自磨机重要的部件,主要作用是提升矿物,保护磨机本体。大型半自磨机钢球直径大,线速度高,衬板的使用寿命通常在 3~6 个月,且使用过程中易发生断裂或延展变形,对选矿系统具有至关重要的影响。因此,半自磨机衬板成为选矿厂重点关注的备件物资。

结构和材质是衬板质量的关键因素。半自磨机衬板材质需同时满足较高的硬度、耐磨性和冲击韧性,材料的研发、验证周期长,目前可选择的材料种类较少,主要为低合金珠光体钢。通常采用优化衬板结构来改变衬板磨损特性,减少衬板断裂,提高衬板使用寿命。笔者以紫金旗下某 φ11 m 半自磨机衬板为研究对象,对比研究筒体衬板结构对使用寿命和磨损特性的影响。

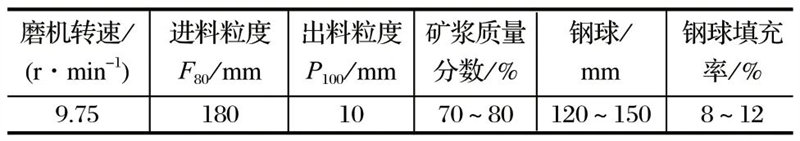

选矿厂半自磨机规格为 φ11 m×5.4 m,铜矿的额定处理量为 45 000 t/d。半自磨机工艺参数如表1 所列,矿石性质参数如表2 所列。

表1 半自磨机工艺参数

表2 矿石性质参数

由表2 可知,根据 JK 落重试验参数、邦德球磨功指数与物料硬度的关系,该铜矿矿石在矿石硬度数据库为中硬,且该铜矿矿石在球磨机闭路工况条件下为中等难磨。A×b 值和 ta 值表征矿石在半自磨机中较难破碎,Wi 表征矿石在球磨机中为较难磨细,可以预见半自磨机衬板和球磨机衬板的使用寿命会低于其他相同或相近规格的磨机。

半自磨机顽石比例为 15%,实际钢球配比 φ 120 mm:φ150 mm=1∶1,钢球填充率为 11%;2022 年之前采用开路系统,2022 年之后采用闭路系统,顽石经破碎后返回半自磨机。

随主机筒体衬板在长度上采用两段设计,圆周分布上采用 48 排等高设计,进出料端筒体衬板结构完全相同,筒体衬板的结构形式如图1 所示。衬板的提升面角为 28°,底板厚度为 80 mm,提升条总高度为290 mm,有效高度为 210 mm。笔者认为半自磨机筒体衬板提升条的有效高度应为钢球直径的 2 倍以上,主机衬板结构提升条有效高度仅为 φ120 mm 钢球的1.75 倍、φ150 mm 钢球的 1.4 倍。

图1 衬板的结构形式

受调试期工况不稳定、矿料供应不足等情况影响,衬板提升面角较小,钢球空砸衬板概率较高,衬板断裂严重,..终处理量仅约为 200 万 t,与期望值300 万 t 以上相差较多。

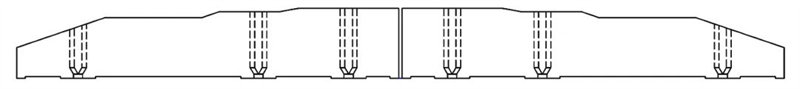

针对主机衬板断裂和处理量不理想的情况,对衬板结构形式进行多次优化调整。由于衬板的非提升面不参与提升物料,将主机衬板的对称结构优化为非对称结构,结构形式如图2 所示。

图2 非对称衬板的结构形式

提升面角由 28°提高至 30°,非提料面角减小至15°,钢球的抛落点位于磨机内料堆的趾部 (见图3),可减少对衬板的直接冲击。提料侧底板厚度 h1 增加至 110 mm,非提料侧底板 h2 增加至 90 mm,两批次衬板提升条总高 H 分别提高至 340 mm 和 350 mm,有效高度分别是 φ120 mm 钢球直径的 1.92 倍和 2.00倍。非对称结构有利于在提升条高度加高时衬板质量不增加或者较少增加,提高金属利用率。

图3 钢球抛落轨迹模拟

优化后,筒体衬板断裂数量明显减少,整体处理量达到 280 万~ 300 万 t。依据使用情况,进行进一步优化,提升条总高度..增加至 380 mm,原矿处理量..可达 349 万 t,有效提升了衬板的使用寿命。

该矿经半自磨机破碎后,顽石产量平均可达15%,半自磨机排出的顽石不再返回半自磨机,直接进入堆浸工艺。为了提高资源利用率,有效解决顽石产量较多的难题,经综合考量,增设 1 台顽石破碎机,破碎后的顽石返回半自磨机进行再次破磨。顽石重新进入半自磨机后,磨机内的难磨物料明显增加,半自磨机的原矿处理量下降至 290 万~300 万 t,同时衬板开裂数量略有上升,半自磨机的停机率增加。

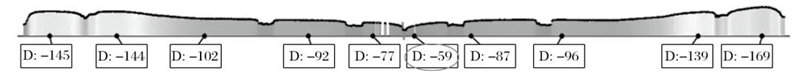

为了进一步提高衬板的使用寿命,减少停机次数,提高磨机运转率,需要准确掌握衬板的高磨损区域,衬板设计时对衬板结构进行有针对性的增强、优化。采用 3D 扫描分析技术对拆卸前筒体衬板的整体磨损情况进行了三维扫描和数据分析。筒体衬板提升条和底板的剩余厚度分别如图4、5 所示。

图4 筒体衬板提升条剩余厚度 (左侧为进料端,右侧为出料端)

图5 筒体衬板底板剩余厚度 (左侧为进料端,右侧为出料端)

由图4、5 可以看出,半自磨机的高磨损区域位于筒体的中间部位。当筒体衬板的提升面角在一定范围 (..提升面角) 时,磨机碎磨效果达到..。采用变面角使上部面角接近..提升角,有利于半自磨机在运行初期快速达到..产能。衬板改进方案仍采用非对称结构,同时采用变面角方案,并对高磨损区域进行加高,实现不同部位等寿命设计。改进后的衬板截面结构如图6 所示,提升条高度沿轴向分布如图7所示。

图6 衬板结构优化

图7 提升条高度沿轴向分布

通过某铜矿 φ11 m 半自磨机衬板历次结构改进及其使用效果的对比研究,可以得出:衬板材质和工艺参数基本稳定时,衬板使用寿命的提升主要依赖于衬板结构和金属量的增加;采用非对称结构,可以使衬板质量不增加或者较少增加,提高金属利用率;对提升面角进行合理优化,有利于降低衬板断裂概率;针对大型半自磨机研发的高冲击韧性材料,能够显著降低衬板的断裂率。

原创:陈兴章