半自磨机作为物料磨碎作业的核心设备,其衬板的磨损特性直接影响设备的使用寿命和运行效率。基于此,针对 L 形衬板的 2种安装形式 (T形与 L 形),开展筒体衬板磨损特性与磨矿效率的影响研究。通过仿真,结果表明:L 形安装形式衬板的碰撞区域颗粒动能比 T形安装形式提高了 3.6%;L形安装形式的提升条磨损速率增加 38%,但基底磨损速率降低 50%。现场磨损数据分析也进一步验证了仿真结果。研究表明,在筒体衬板使用初期,L形安装形式的筒体衬板磨矿效率更高,具有提升条磨损增加、基底磨损减少的特点,能够提高矿石处理量,更好地保护筒体,提升设备运行效率与可靠性。

在矿业及相关工业领域,半自磨机作为物料磨碎作业的核心设备,其..、稳定运行直接关系到整套矿产加工流程的效率与成本。其中,衬板作为半自磨机的关键结构件,不仅承载着设备运转所需的力矩,还决定了设备的使用寿命和运行状态。

目前,关于半自磨机衬板磨损的研究已取得一定成果。伍伟玉等人通过对衬板材料性能和工作条件的分析,揭示了衬板磨损的主要成因,并提出了结构优化设计的方法。袁方等人从断裂失效的角度出发,结合有限元分析技术,深入探讨了衬板断裂失效的原因及对策。刘善聪基于轴向非均匀磨损的研究,提出了筒体衬板几何参数对磨损分布的影响机制。潘庆等人通过实测与分析,系统研究了筒体衬板的磨损规律及其影响因素。刁晓刚等人结合实际现场案例,分析了衬板磨损失效的原因及优化路径。此外,学者们还关注了物料粒径、衬板形状等因素对磨损的影响。

现有研究大多集中在衬板材料特性、衬板结构对其磨损特性的影响上。然而,对于半自磨机常用的 L形衬板的安装形式对其磨损特性的影响却鲜有研究。L形衬板的安装形式会显著改变衬板在磨机内的受力状态以及钢球和物料的接触模式,进而影响其磨损分布特征。不同衬板安装形式可能导致衬板磨损规律产生变化,甚至影响衬板使用寿命及设备维护成本。

基于此,笔者深入研究半自磨机 L形衬板安装形式对其磨损特性及磨矿效率的影响,发现 L形安装形式相对 T形安装形式更有助于优化衬板安装工艺,提升衬板使用寿命,还可为半自磨机..、稳定运行提供重要支持。

采用 EDEM离散元软件对半自磨机衬板磨损进行仿真研究。EDEM软件嵌套相对磨损模型 (Relative Wear Model),可用于识别颗粒材料与模型表面之间发生冲击和磨料磨损区域,并进行计算。该模型通过分析颗粒材料与模型之间的相对运动、碰撞以及接触点处的力学条件,来确定哪些区域会发生磨损。当颗粒材料撞击模型表面时,如果颗粒材料与模型表面之间存在足够的摩擦力,且碰撞力足够大,则会导致模型表面在该接触点处产生磨损。相对磨损模型公式为

公式中:Wr 为相对磨损率;vr 为颗粒材料相对于模型表面的相对速度;Fi 为碰撞力;φ 为颗粒材料与模型表面之间的摩擦因数。

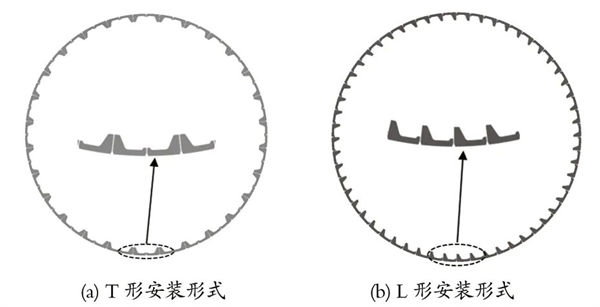

为降低模型的复杂性,提高分析效率,对筒体衬板结构进行简化,去除吊耳等结构。为提高仿真速度,截取 700 mm筒体作为计算对象,选取 L形衬板的 2种安装形式 (见图1),即背靠背安装 (类似倒 T形)和顺序安装 (类似 L形),进行仿真。从图1可明显看出,T形安装形式的条数量为 28条,是 L形安装形式提升条数量的 1/2。

图1 衬板安装形式

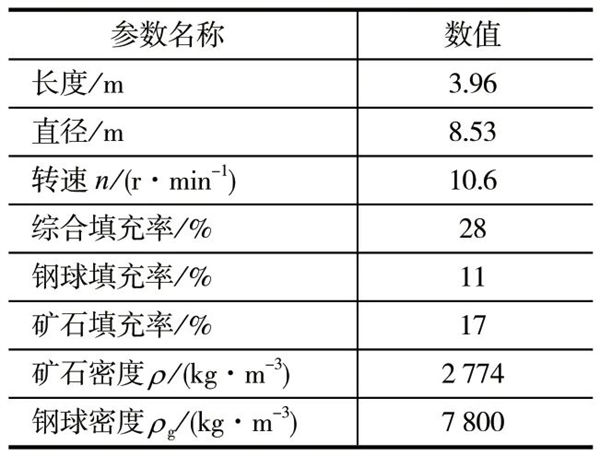

本研究所用半自磨机规格为 φ8.53 m×3.96 m,其工艺参数如表1所列。

表1 半自磨机工艺参数

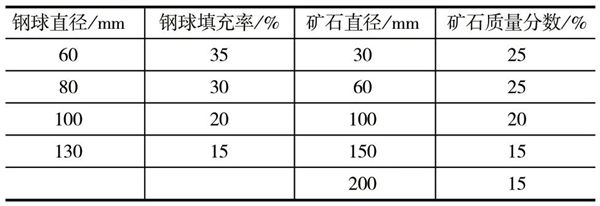

由于钢球与矿石在半自磨机筒体内被不断磨细,根据停机时采样钢球和矿石粒度分布情况,设置仿真中钢球与矿石配比,如表2所列。

表2 仿真设置的钢球和矿石配比

尽管 T 形安装形式和 L 形安装形式的衬板结构参数相同,但 L 形安装形式的提升条数量是 T形安装形式的 2倍。因此,T 形安装形式和 L 形安装形式在介质运动轨迹、矿石碰撞能量方面均存在差异,衬板的磨损情况也不相同。

T 形与 L 形安装形式的介质运动轨迹如图2所示。

图2 2种安装形式介质运动轨迹对比

由图2可知,2种安装形式颗粒的起抛点位置、抛落轨迹、抛落冲击区域差异不大,但 L 形安装形式抛落的颗粒更为密集,即提升的颗粒数量会产生少许差异。这是因为 L 形安装形式有 56块高筋提升条,而 T 形安装形式.. 28块。

由于半自磨机中矿石破碎主要依靠钢球或矿石对矿石的冲击,因此本研究重点关注参与抛落冲击的颗粒能量,进而对比分析 T 形与 L 形 2 种安装形式的磨矿效率。碰撞区域划分如图 3 所示,其中,将深灰色区域定义为碰撞区,即该区域颗粒将对矿石进行直接冲击。

图3 碰撞区域划分

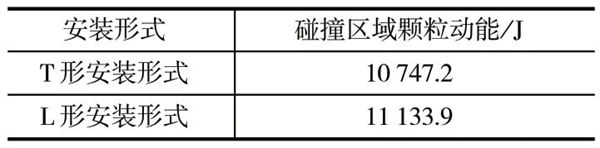

2种安装形式的颗粒动能如表3所列。由表3可知,L形安装形式衬板在碰撞区域的颗粒动能相较于T形安装形式衬板提高了 3.6%,L形安装形式的衬板磨矿效率较高。

表3 2种安装形式的颗粒动能

碰撞区域内的颗粒所具备的动能存在差异,这直观地反映了 2种安装形式下碰撞区域内的颗粒对衬板的冲击能量也不同,而冲击能量的差异,必然会导致衬板的磨损情况发生变化。

在实际的生产过程中,重点关注衬板的提升条和提升侧基底的磨损状况。鉴于此,重点围绕衬板的提升条和提升侧基底的磨损展开分析,提升条与基底区域如图4所示。

图4 衬板提升条与基底区域划分

由于 2种安装形式衬板的提升条和基底的材料体积不相同,如果只是单纯统计提升条和基底的磨损能量大小,无法准确评估提升条与基底的磨损速率。因此,计算出提升条、基底的单位体积磨损能量,以此评估 2种安装形式衬板的磨损速率。提升条与基底单位体积磨损能量如表4所列。

表4 提升条与基底单位体积磨损能量

由表4可知,相较于 T形安装形式,L形安装形式衬板的提升条磨损速率提高了 38%,基底磨损速率降低了 50%。这表明 L形安装形式的衬板在初期提升条磨损速率大幅提高,基底磨损速率大幅降低,提升条与基底的磨损比值约为 6.10,而 T形安装形式的衬板提升条与基底的磨损比值约为 2.21。

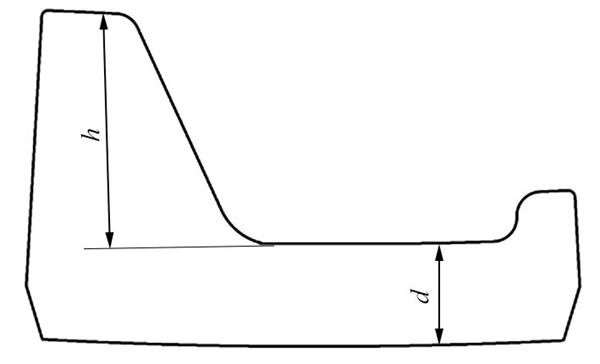

筒筒体衬板的初始状态如图5所示。其中,提升条高度 h 为 190 mm,基底厚度 d 为 85 mm。

图5 筒体衬板初始状态

筒体衬板以 T形安装形式安装,其累计处理量为 175.8万 t;以 L形安装形式安装时,累计处理量为 179.5万 t。由于仿真采用衬板初始状态进行分析,为使仿真结果与实际磨损具有可比性,采集了运行 47 d的现场筒体衬板的磨损数据与仿真结果进行对比。现场筒体衬板如图6所示。

图6 现场筒体衬板

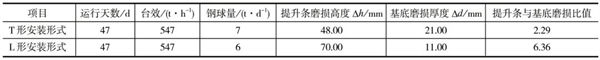

鉴于筒体衬板尚未达到报废标准,无法将其拆卸直接测量基底的剩余厚度,故采用 HCC17超声波测厚仪对其基底厚度进行..测量,并据此计算得到磨损量。同时,使用量尺对提升条的高度进行测量,并计算提升条的磨损高度。将衬板磨损数值及相关生产数据进行整理,结果如表5所列。

表5 筒体衬板初期台效及磨损记录

由表5可知,在使用初期,半自磨机处于相同台效的工作条件下,与 T形安装形式相比,采用 L形安装形式的衬板所需钢球量降低了 14%。这充分表明 L形安装形式在磨矿过程中,能以更少的钢球投入获得相同的台效产出,从而反映出 L形安装形式具有更高的磨矿效率,与仿真中 L形安装形式的碰撞能量提高了 3.6% 的情况相契合。

对比表4、5可知,仿真结果中,相比 T形安装形式,L形安装形式提升条磨损增加了 38%,而基底的磨损则降低了 50%,T形、L形安装形式衬板的提升条与基底磨损比值分别为 2.21、6.10;而现场的衬板磨损数据中,相比 T形安装形式,L形安装形式提升条磨损增加了 46%,基底的磨损则降低了 48%,T形、L形衬板的提升条与基底磨损比值分别为 2.29、6.36。仿真与现场的衬板磨损数据都呈现出 L形安装形式的提升条磨损增加、基底磨损减少的规律,且无论是 T形或 L形安装形式,仿真与现场衬板的提升条与基底磨损比值基本一致。但现场磨损数据与仿真结果之间也存在细微偏差,这一差异可能是仿真过程中未考虑半自磨机筒体内液相以及颗粒轴向流动等因素导致的。

从筒体衬板使用周期的角度分析,相比 T形安装形式,L形安装形式具有更显著的优势。具体为:处理量方面,L形安装形式的累计处理量较 T形安装形式提升了 2.1%,表明 L形安装形式累计处理矿石更多,衬板寿命更长;筒体衬板的失效机制方面,筒体衬板失效通常是因为基底被磨穿,而 L形安装形式的基底磨损程度较 T形安装形式降低了 48%,明显的磨损差异意味着在筒体衬板的整个使用周期内,采用 L形安装形式可极大降低因基底磨穿导致漏浆问题的发生概率。因此,L形安装形式不仅能有效保障生产过程的稳定性,还能更好地保护筒体,延长筒体使用寿命,从而提升整体设备的运行效率和可靠性。

(1) 在筒体衬板使用初期,L形安装形式的筒体衬板磨矿效率高于 T形安装形式的筒体衬板。

(2) 与 T形安装形式相比,L形安装形式具有提升条磨损增加、基底磨损减少的特点,且能够极大地降低因基底磨穿而导致漏浆问题的发生概率。

(3) L形安装形式相比 T形安装形式具有更显著的优势,其不仅能提高矿石处理量,还能更好地保护筒体,延长筒体使用寿命,从而提升整体设备的运行效率和可靠性。